info@gerb.com

ตัวหน่วงแบบหนืด (Viscous Damper) สำหรับลดแรงสั่นสะเทือนของระบบท่อในโรงงานปิโตรเคมี

GERB ได้รับการติดต่อจากบริษัทปิโตรเคมีแห่งหนึ่งในภูมิภาคตะวันออกกลางเพื่อขอความช่วยเหลือในการลดปัญหาแรงสั่นสะเทือนที่เกิดจากโรงแยกก๊าซธรรมชาติแห่งหนึ่ง

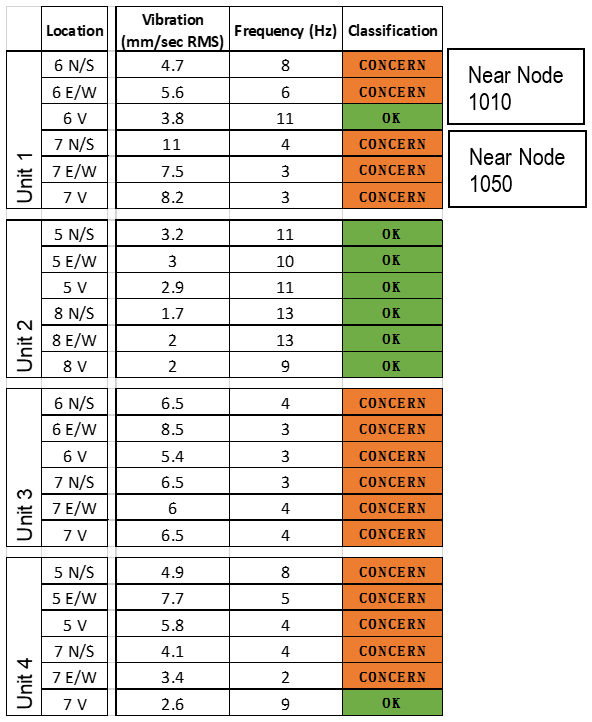

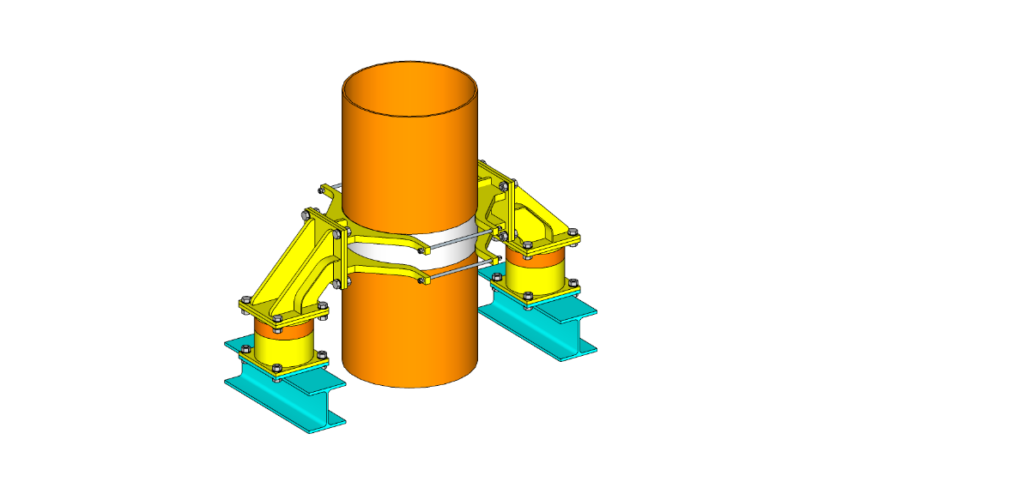

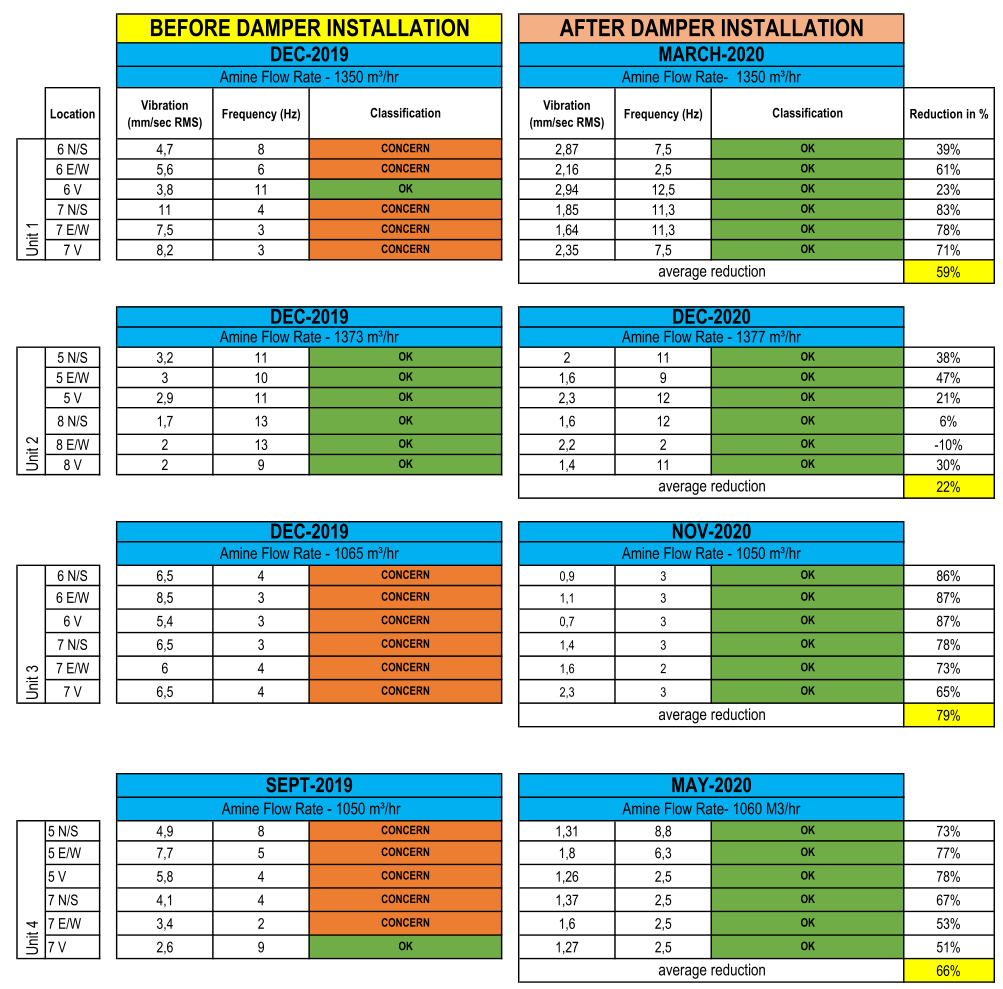

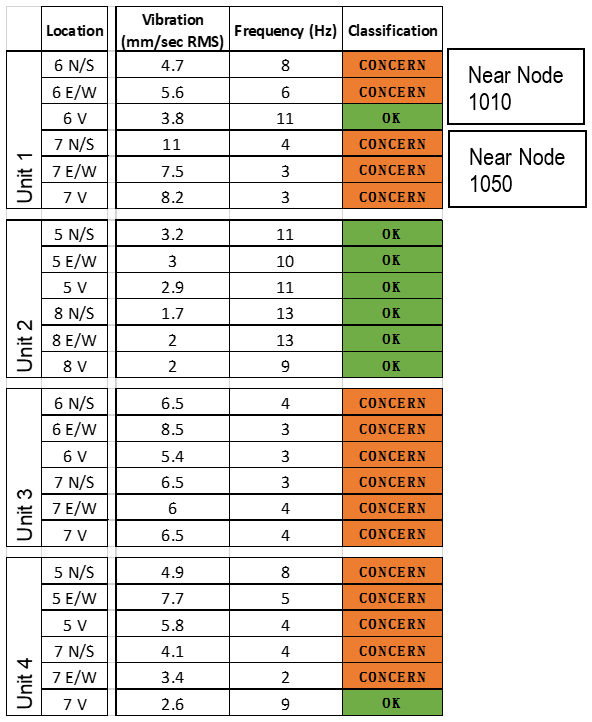

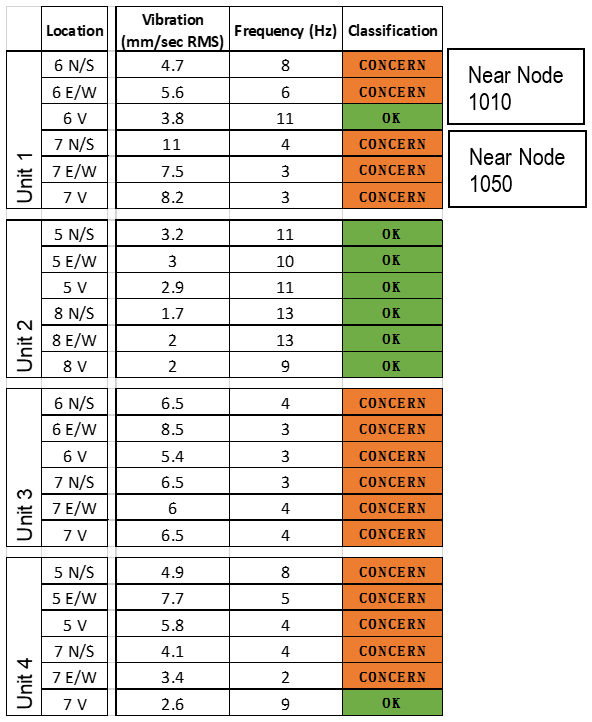

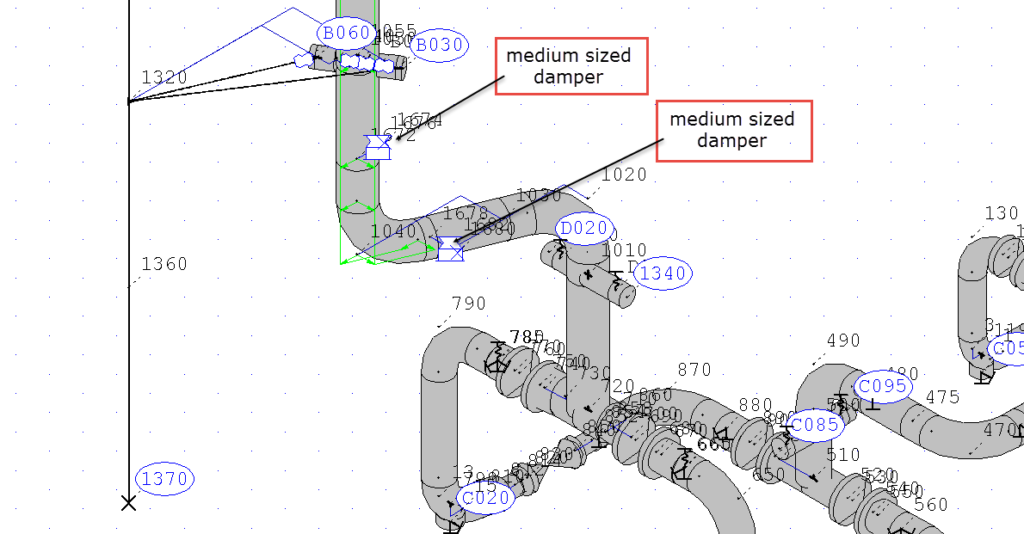

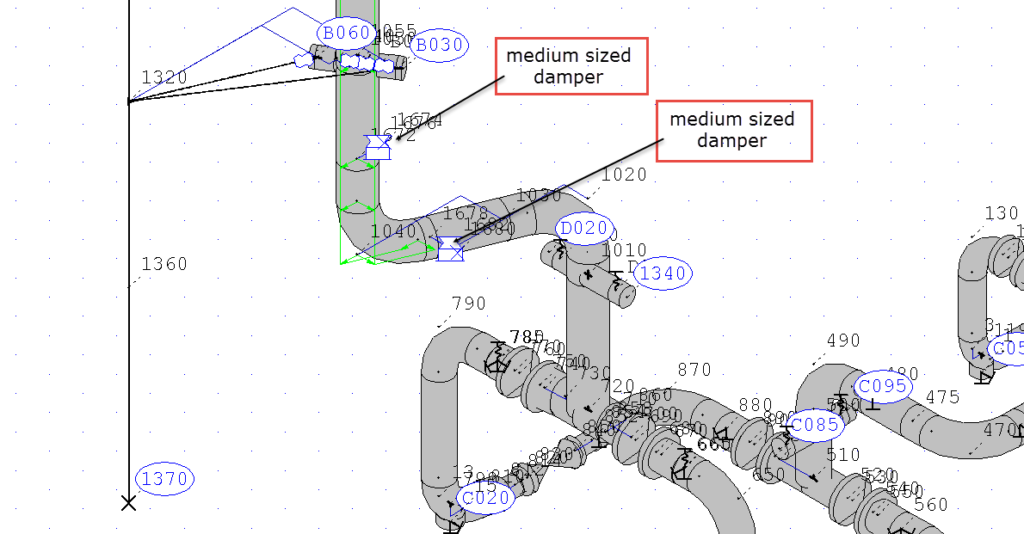

โรงแยกก๊าซธรรมชาติทั้งหมด 4 ยูนิตต้องได้รับการแก้ปัญหาเนื่องจากมีระดับแรงสั่นสะเทือนเกินกว่าขีดจำกัดที่อนุญาต (ดูรูปที่ 1) การศึกษากระบวนการภายในของลูกค้าพบว่ามีการไหลเป็นคลื่นที่มีฟองอากาศ (slug flow) ในท่อ ซึ่งก่อให้เกิดแรงภายในที่ไม่สามารถกำจัดได้ เมื่อพิจารณาถึงข้อจำกัดต่างๆ เช่น ท่อขุดเจาะขนาดใหญ่ (36 นิ้ว) ท่อแนวตั้งที่ยาวมาก และข้อเท็จจริงที่ว่าอุปกรณ์รองรับส่วนใหญ่เชื่อมติดอยู่กับถังบรรจุก๊าซที่มีแรงดัน จึงไม่สามารถปรับแก้การวางท่อหรืออุปกรณ์รองรับที่มีอยู่เดิมได้ ตัวหน่วงสำหรับงานท่อของ GERB เป็นโซลูชันที่ดีในการแก้ปัญหาดังกล่าว เพราะมีคุณสมบัติที่สามารถติดตั้งเสริมได้อย่างยอดเยี่ยมและมีความสามารถในการลดแรงสั่นสะเทือนรุนแรงทั่วไป เป้าหมายก็คือการลดระดับแรงสั่นสะเทือนจาก “น่ากังวล” ให้อยู่ในระดับที่ “ยอมรับได้” ในตำแหน่งที่ 6 และ 7 ของยูนิตแรกที่มีการติดตั้ง (เหมือนกับยูนิตอื่นๆ โดยมีความแตกต่างเล็กน้อยในบางจุดเท่านั้น)

การสร้างแบบจำลองและการจําลองระเบียบวิธี

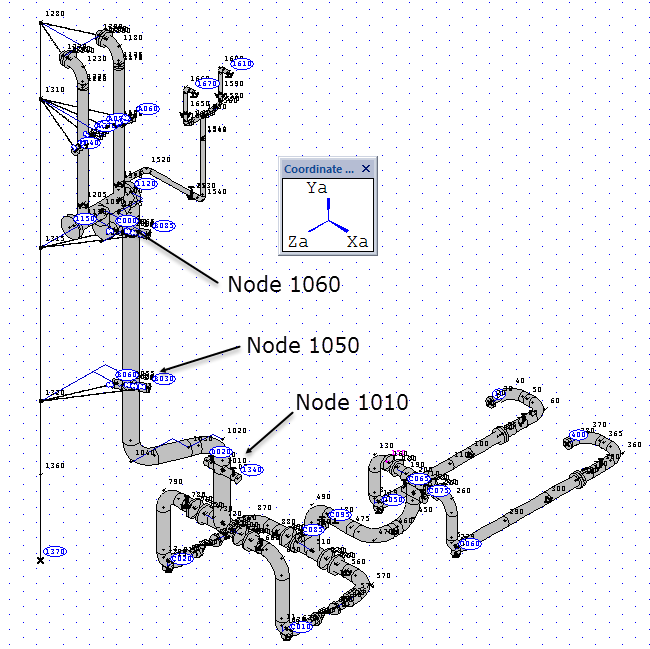

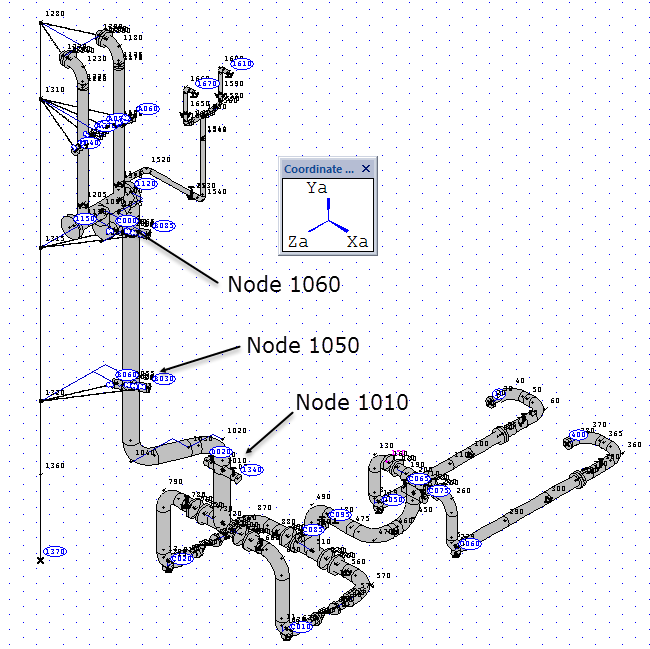

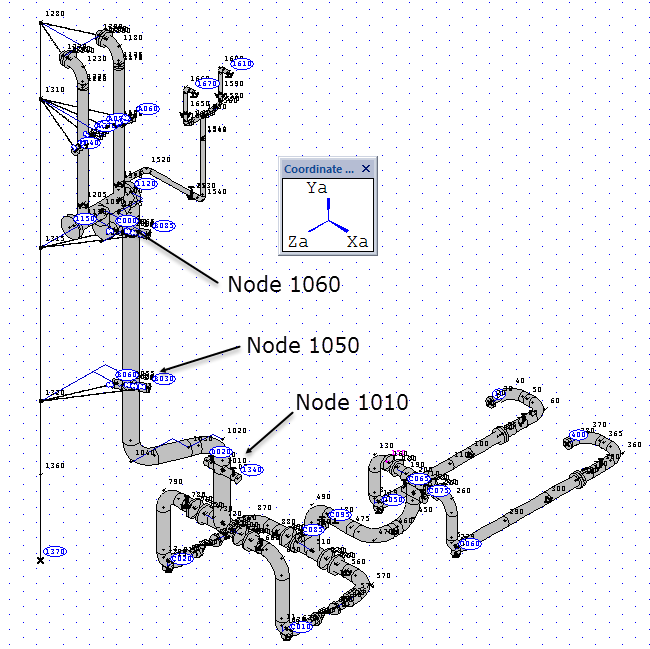

ลูกค้าได้ให้ข้อมูลแบบจำลอง CEASAR II ซึ่งถูกนำเข้าไปในท่อ 2 ดูรูปที่ 2 สำหรับภาพรวมของระบบท่อและรูปที่ 3 สำหรับแนวคิดการติดตั้งตัวหน่วง

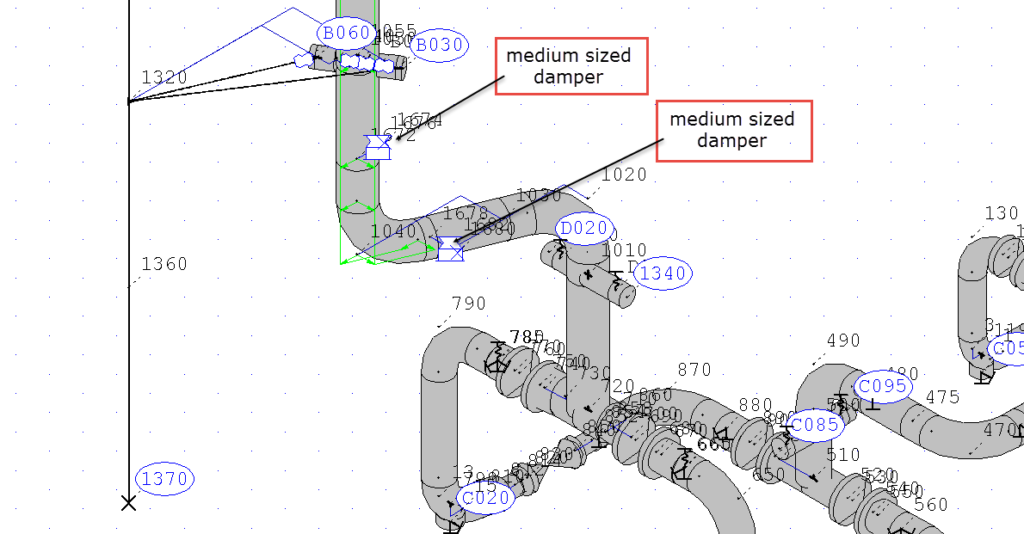

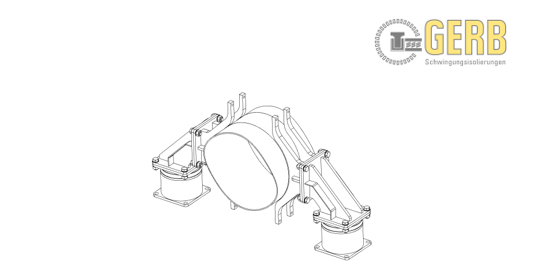

มีการตรวจสอบการติดตั้งตัวหน่วงต่างๆ เพื่อทำความเข้าใจในผลกระทบ เช่น ตัวหน่วง 2 หรือ 4 ตัวต่อท่อหนึ่งส่วน รูปที่ 3 แสดงระบบที่ติดตั้งตัวหน่วง 2 จุด

กรุณาดู [1] คำอธิบายรายละเอียดเกี่ยวกับการสร้างแบบจำลองของตัวหน่วงแบบหนืดหรือ [2] คำอธิบายที่เฉพาะเจาะจงมากขึ้นในวิธีใช้งานในระบบท่อ

ผลการจําลองระเบียบวิธี

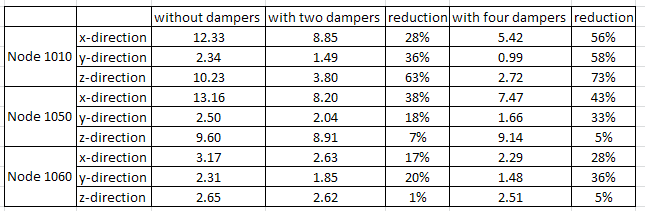

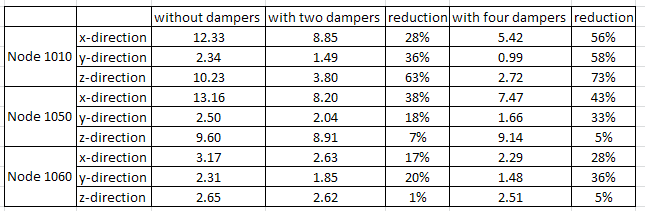

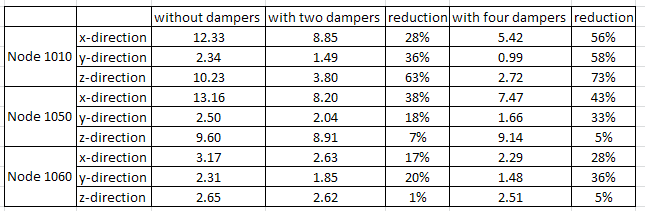

มีการเปรียบเทียบการติดตั้งต่อไปนี้:

- ไม่มีตัวหน่วง

- มีตัวหน่วง 2 จุด

- มีตัวหน่วง 4 จุด (ตำแหน่งละ 2 ตัวเรียงประกบกัน)

จากการเปรียบเทียบจะเห็นได้ว่าสามารถลดแรงสั่นสะเทือนได้เป็นอย่างมากที่โหนด 1010 และโหนด 1050 ซึ่งเป็นตำแหน่งที่อยู่ใกล้กับตำแหน่งที่ติดตั้งตัวหน่วงไว้ สำหรับโหนด 1060 ที่อยู่ห่างออกไปจากตำแหน่งที่ติดตั้งตัวหน่วงมีการลดแรงสั่นสะเทือนที่น้อยลง

การเลือกใช้ตัวหน่วง

มีการเลือกใช้ตัวหน่วงในจำนวนที่จะทำให้ลดแรงสั่นสะเทือนได้ดีที่สุดตามเงื่อนไขของตำแหน่งที่จะติดตั้งและความสามารถในการรับแรงของอุปกรณ์รองรับ:

- แรงสูงสุดที่กระทำต่ออุปกรณ์รองรับต้องไม่เกิน 5 กิโลนิวตัน

- จุดติดตั้งอุปกรณ์รองรับที่เหมาะสมมีจำกัด

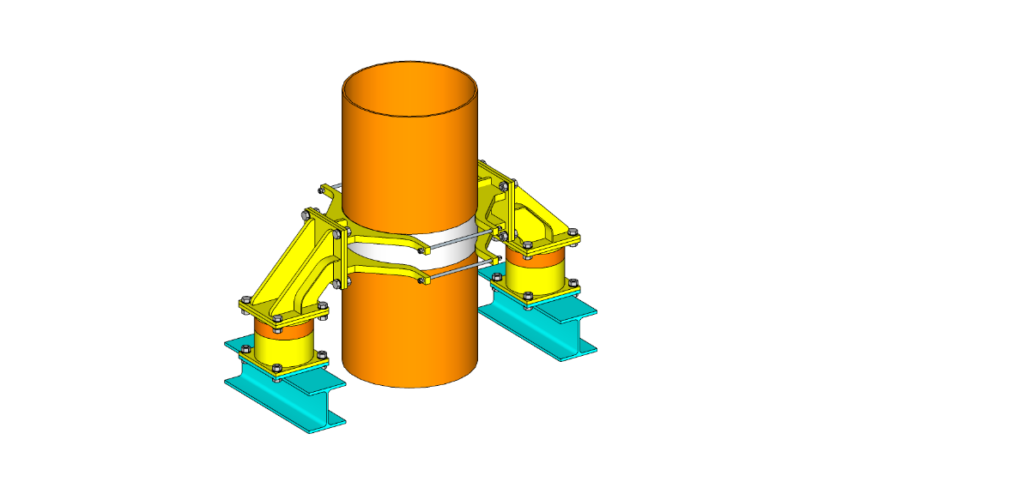

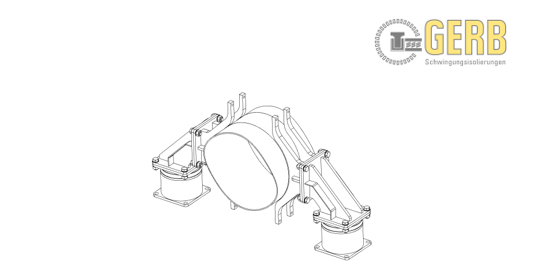

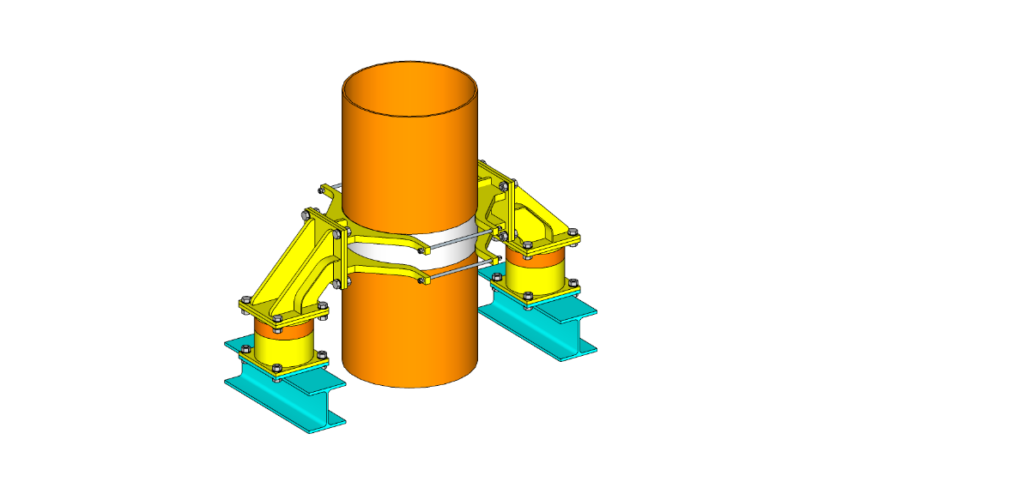

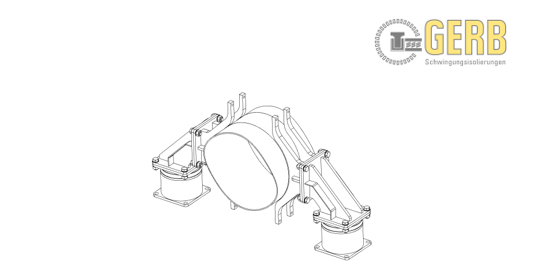

มีการตัดสินใจว่าจะติดตั้งตัวหน่วงขนาดกลางทั้งหมด 4 ตัวที่ยูนิตนี้ การเลือกขนาดของตัวหน่วงคำนึงข้อจำกัดของกำลังและความแข็งแกร่งที่จำเป็นของอุปกรณ์รองรับที่มีอยู่ในตำแหน่งนั้นๆ นอกจากนี้ยังมีการตัดสินใจว่าจะติดตั้งตัวหน่วงโดยเรียงประกบกันด้วยเพื่อลดแรงบิดที่อาจเกิดขึ้นกับอุปกรณ์รองรับและตัวท่อเอง รูปที่ 7 แสดงแผนภาพการติดตั้งดังกล่าว

การออกแบบข้อรัดแบบใช้แรงเสียดทาน

ลูกค้าขอให้ GERB ออกแบบและผลิตข้อรัดแรงเสียดทานที่ซับซ้อนเพื่อใช้ในการติดตั้งตัวหน่วงโดยเรียงประกบกันนี้ ในขั้นตอนการออกแบบต้องคำนึงถึงประเด็นต่างๆ อย่างเช่น ความสามารถในการรับแรงเสียดทาน การขยายตัวเนื่องจากความร้อน และการป้องกันการกัดกร่อนที่เกิดจากการเสียดสีของท่อเหล็กกล้าไร้สนิมกับข้อรัดเหล็กกล้าคาร์บอน ข้อกำหนดเบื้องต้นมีดังต่อไปนี้:

- ท่อเหล็กกล้าไร้สนิมขนาด 30 นิ้ว

- ข้อรัดเหล็กกล้าคาร์บอนสำหรับการติดตั้งตัวหน่วงโดยเรียงประกบกัน

- อุณหภูมิของเหลวในท่อ 107° C

- อุณหภูมิแวดล้อม +5° C – +55° C

- แรงที่ตัวหน่วงต้องรับทั้งหมดต้องถ่ายโอนผ่านแรงเสียดทานของข้อรัด

- ส่วนประกอบทั้งหมดต้องเป็นไปตามข้อกำหนดด้านกำลังที่จำเป็นของมาตรฐานและกฎระเบียบที่เกี่ยวข้อง

- สามารถติดตั้งได้ในส่วนที่อยู่สูงของโรงงาน

เพื่อป้องกันการกัดกร่อนเนื่องจากการเสียดสีของเหล็กกล้าไร้สนิม จึงมีการออกแบบแผ่นรองสำหรับใส่เข้าไประหว่างข้อรัดกับท่อ ตัวข้อรัดเองมาจาก S355 นอกจากการออกแบบข้อรัดนี้จะเป็นไปตามข้อกำหนดที่กล่าวไว้ข้างต้นแล้ว ยังมีราคาไม่แพงและติดตั้งได้ง่ายด้วย

การผลิต

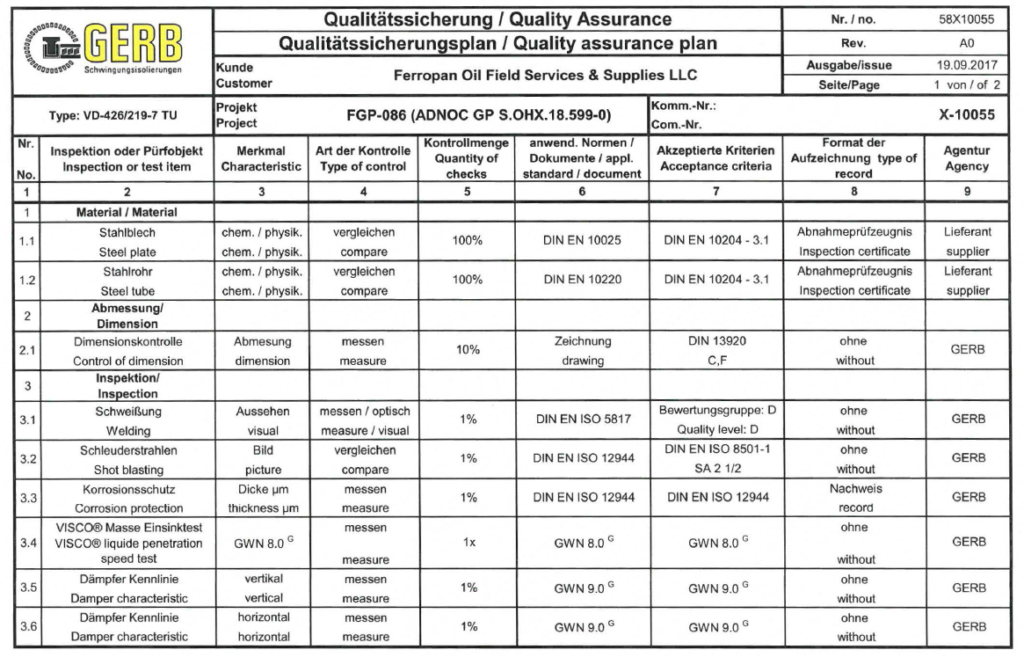

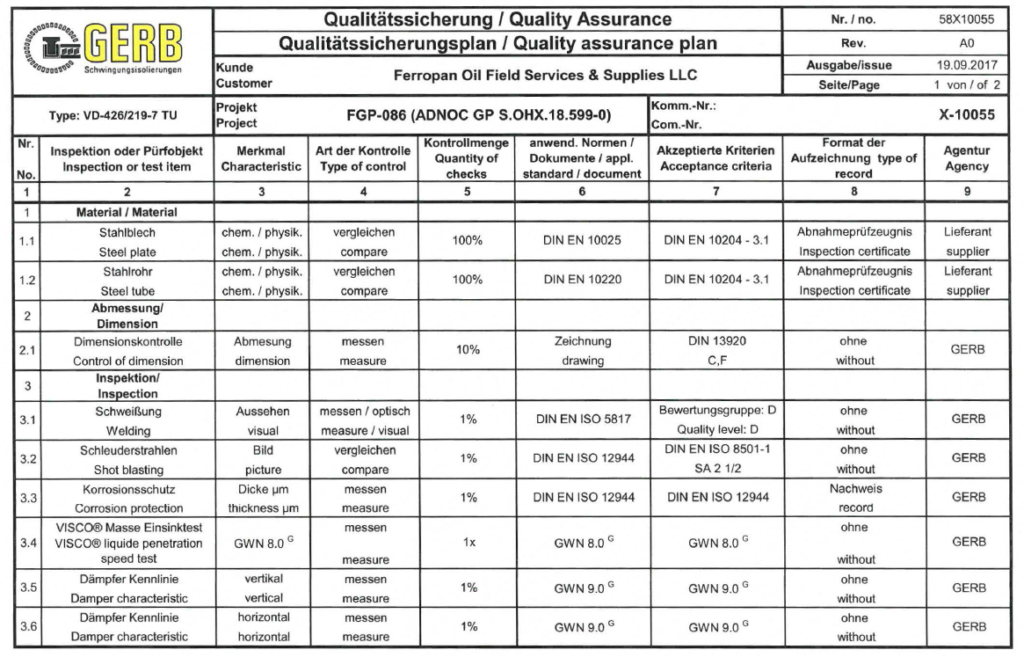

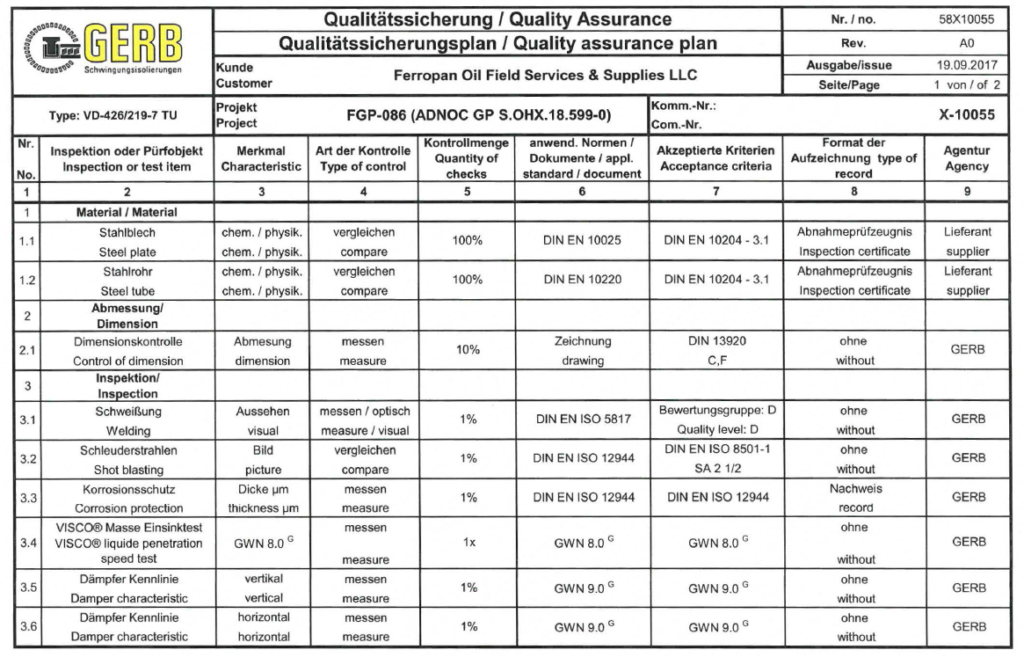

การผลิตตัวหน่วงและข้อรัดทั้งหมดประกอบขึ้นที่สำนักงานใหญ่ของ GERB ในเมืองเบอร์ลิน ประเทศเยอรมนี การควบคุมคุณภาพและการจัดทำเอกสารการผลิตเป็นไปตามมาตรฐานอุตสาหกรรมและแผนการรับประกันคุณภาพ (Quality Assurance Plan, QAP) อย่างละเอียดที่ตกลงร่วมกับลูกค้า (ดูรูปที่ 8) การผลิตเสร็จทันเวลาและมีการจัดส่งชิ้นส่วนให้กับลูกค้า

การติดตั้งและการควบคุมดูแล

ขั้นตอนการติดตั้งทำร่วมกับลูกค้า โดยที่ลูกค้าเป็นผู้จัดหาเครนและบุคลากร ส่วนวิศวกรที่มีประสบการณ์ของ GERB ที่หน้างานเป็นผู้กำกับดูแลขั้นตอนการติดตั้ง มีการจัดทำคู่มือด้านคุณภาพที่มีคำอธิบายรายละเอียดเกี่ยวกับขั้นตอนการติดตั้งที่จำเป็นทั้งหมด

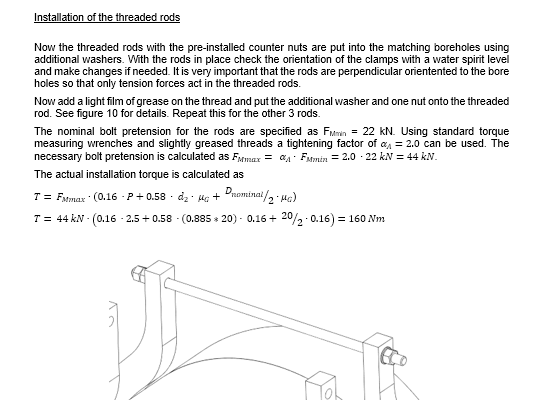

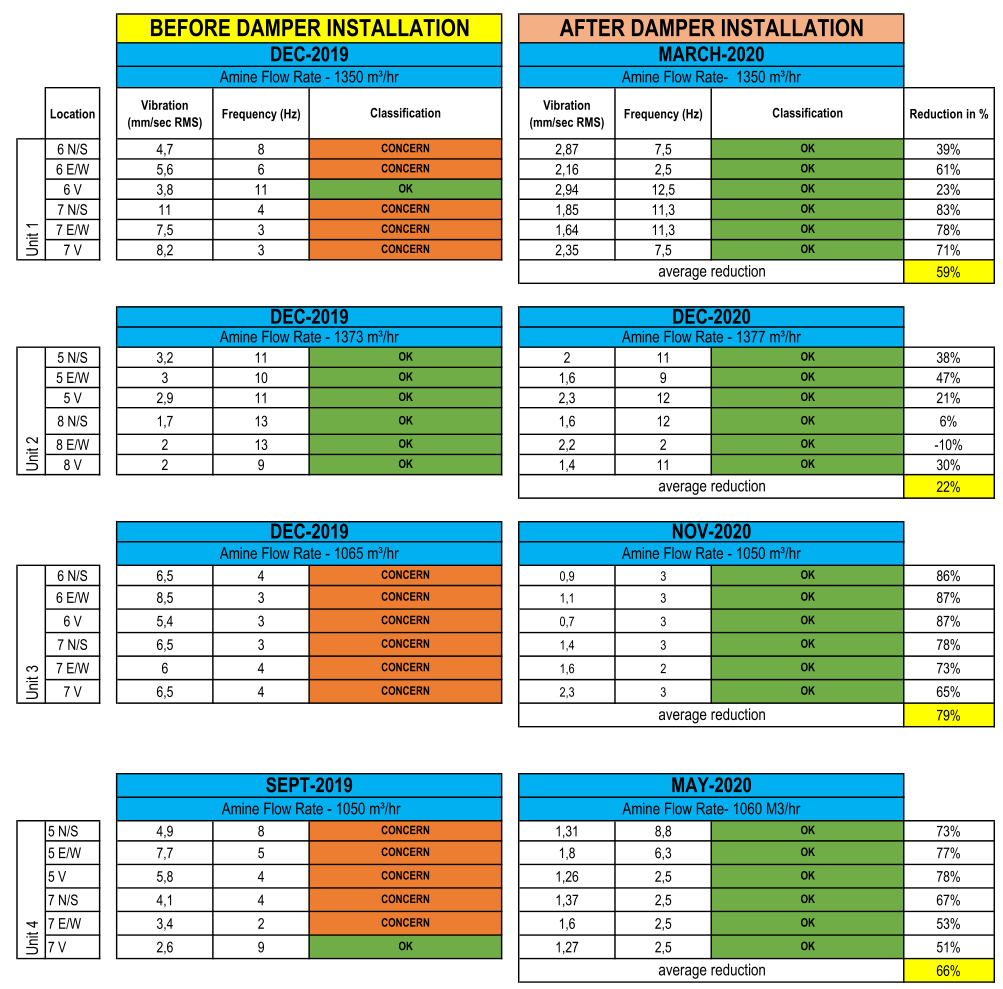

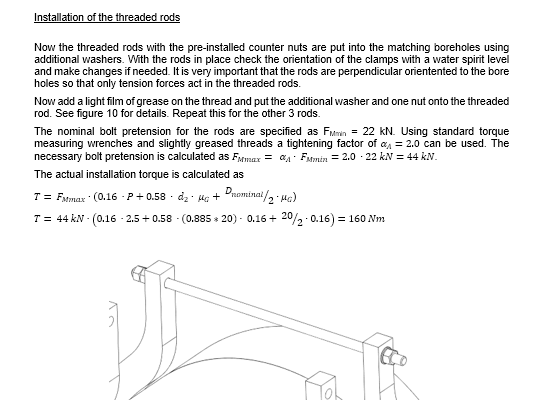

รูปที่ 9 และ 10 แสดงหน้าจากคู่มือการติดตั้งเพื่อให้เห็นถึงเนื้อหาในคู่มือ [3] เป็นเอกสารอ้างอิงของคู่มือการติดตั้งมาตรฐานของ GERB สำหรับตัวหน่วง การติดตั้งข้อรัดแต่ละชิ้นจะมีคู่มือเฉพาะเป็นของตัวเอง ซึ่งจัดทำมาอย่างถูกต้องแม่นยำสำหรับแผนการติดตั้งข้อรัดนั้นๆ โดยเฉพาะ

การยืนยันผลลัพธ์ที่วัดได้

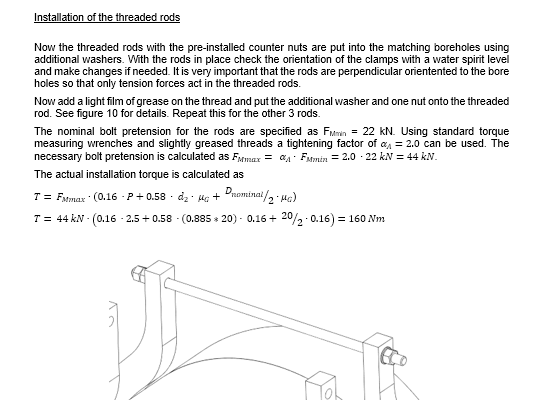

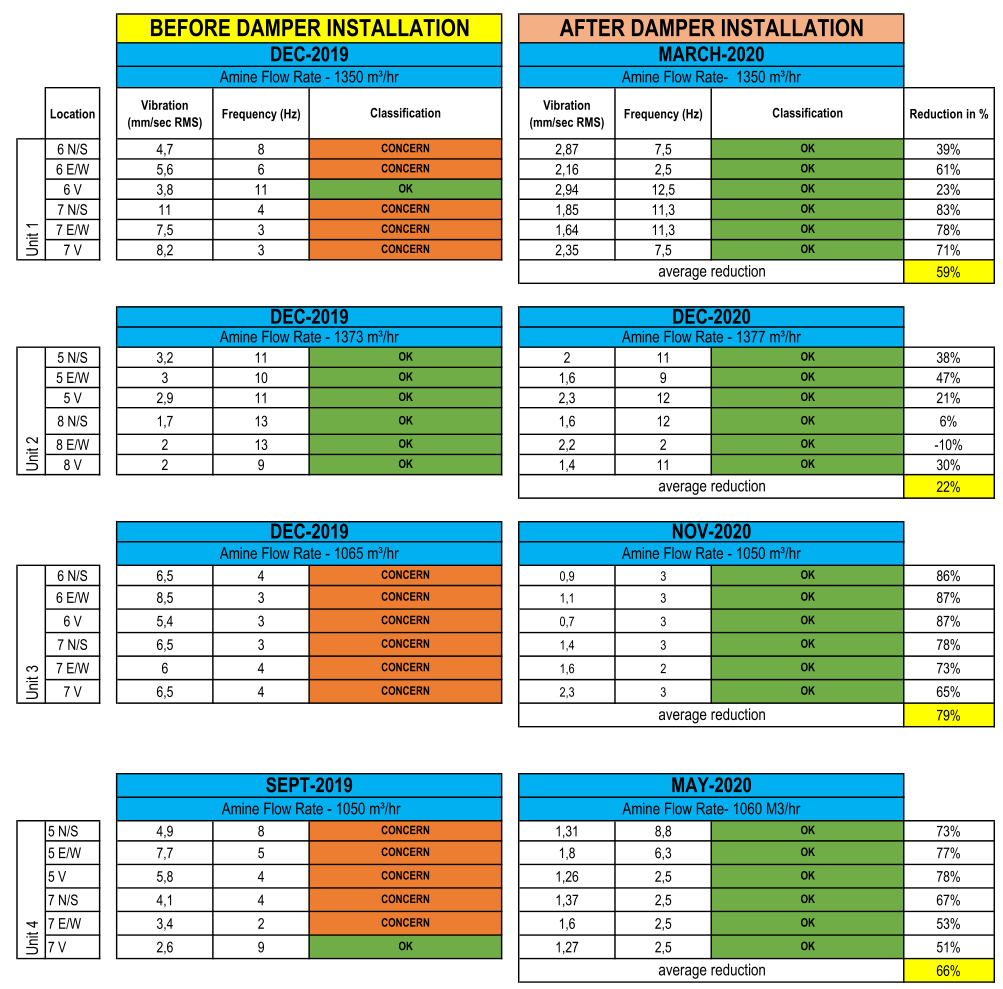

ตารางที่ 2 แสดงผลจากสถานะของ 4 ยูนิตก่อนติดตั้งตัวหน่วงเทียบกับหลังติดตั้งตัวหน่วง นอกจากยูนิต 2 ที่ไม่ได้มีปัญหามาตั้งแต่แรก ระดับแรงสั่นสะเทือนของระบบทั้งหมดลดลงจากระดับ “น่ากังวล” มาอยู่ในระดับที่ “ยอมรับได้” การลดแรงสั่นสะเทือนอยู่ในช่วงประมาณ 60% ถึง 80% โดยมีค่าเฉลี่ยโดยรวม 68% (สำหรับยูนิต 1, 3 และ 4) ซึ่งมากกว่าที่การจําลองระเบียบวิธีคาดไว้ประมาณ 20% ซึ่งคาดไว้ว่าจะมีการลดแรงสั่นสะเทือนได้ประมาณ 45%

ค่าการลดแรงสั่นสะเทือนเฉลี่ยที่สูงนี้บ่งบอกว่าการวางแผน การเลือก การผลิต และการติดตั้งตัวหน่วงมีการดำเนินการอย่างถูกต้อง

สรุป

กรณีศึกษานี้แสดงให้เห็นว่าการใช้ตัวหน่วงแบบหนืดสำหรับงานท่อนั้นมีประสิทธิภาพอย่างยิ่งในการลดแรงสั่นสะเทือนจากการดำเนินงานในระบบท่อที่มีการไหลเป็นคลื่นที่มีฟองอากาศ (slug flow) และปรากฏการณ์ที่คล้ายคลึงกัน การติดตั้งที่อธิบายไว้คุ้มค่าต้นทุนเป็นอย่างมากและสามารถติดตั้งเข้ากับท่อทั้งหมดได้ทั่วทั้งโรงงาน ซึ่งช่วยลดเวลาสูญเปล่าของโรงงานและลดต้นทุนเพิ่มเติมที่เกิดจากระบบขัดข้อง

การลดแรงสั่นสะเทือนเฉลี่ยอยู่ที่ประมาณ 68% ซึ่งมากกว่าค่าที่คำนวณได้จากการจําลองระเบียบวิธีและบ่งชี้ถึงความอนุรักษ์นิยมบางอย่างในแนวทางการทำแบบจำลอง ในขณะเดียวกัน ตัวเลขนี้ก็ให้เห็นว่าการวางแผนเตรียมจุดรองรับและการติดตั้งทั่วไปมีการดำเนินการอย่างมืออาชีพ ซึ่งเป็นสิ่งจำเป็นที่ทำให้ตัวหน่วงทำงานได้อย่างมีประสิทธิภาพสูงสุดเท่าที่จะเป็นไปได้ การออกแบบตัวหน่วงและอุปกรณ์ยึดคำนึงถึงตัวแปรทั้งหมดที่เกี่ยวข้องกับโครงการ ซึ่งเน้นย้ำว่าการจําลองระเบียบวิธีและการใช้ตัวหน่วงในงานท่อนั้นเป็นเครื่องมือที่ใช้ได้จริงและประหยัดคุ้มค่าในการลดแรงสั่นสะเทือนในโรงงานปิโตรเคมี

เอกสารอ้างอิง

[1] คำอธิบายของคุณสมบัติที่ขึ้นกับความถี่ของแดมเปอร์ยืดหยุ่นแบบหนืด

Barutzki, GERB, December 2006, pdf

[2] การปรับปรุงอายุการใช้งานและความปลอดภัยของระบบท่อโดยการใช้ตัวหน่วงแบบหนืด, สำหรับงาน Middle East Static Convention 2018

Fischer, Barutzki, GERB, March 2018, pdf

[3] คำแนะนำสำหรับการขนส่ง การติดตั้ง การบำรุงรักษา และการกำจัดสำหรับตัวหน่วงงานท่อทุกประเภท

Fischer, Barutzki, GERB, April 2020, pdf

หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับเอกสารอ้างอิงข้างต้น กรุณาติดต่อเรา

แหล่งข้อมูลเพิ่มเติม

หากคุณต้องการข้อมูลเพิ่มเติมเกี่ยวกับหัวข้อนี้

กรุณาติดต่อสอบถามเราได้เสมอ

วิศวกรโครงการของเราจะตอบกลับคุณโดยเร็วที่สุด

ตัวหน่วงแบบหนืด (Viscous Damper) สำหรับลดแรงสั่นสะเทือนของระบบท่อในโรงงานปิโตรเคมี

GERB ได้รับการติดต่อจากบริษัทปิโตรเคมีแห่งหนึ่งในภูมิภาคตะวันออกกลางเพื่อขอความช่วยเหลือในการลดปัญหาแรงสั่นสะเทือนที่เกิดจากโรงแยกก๊าซธรรมชาติแห่งหนึ่ง

โรงแยกก๊าซธรรมชาติทั้งหมด 4 ยูนิตต้องได้รับการแก้ปัญหาเนื่องจากมีระดับแรงสั่นสะเทือนเกินกว่าขีดจำกัดที่อนุญาต (ดูรูปที่ 1) การศึกษากระบวนการภายในของลูกค้าพบว่ามีการไหลเป็นคลื่นที่มีฟองอากาศ (slug flow) ในท่อ ซึ่งก่อให้เกิดแรงภายในที่ไม่สามารถกำจัดได้ เมื่อพิจารณาถึงข้อจำกัดต่างๆ เช่น ท่อขุดเจาะขนาดใหญ่ (36 นิ้ว) ท่อแนวตั้งที่ยาวมาก และข้อเท็จจริงที่ว่าอุปกรณ์รองรับส่วนใหญ่เชื่อมติดอยู่กับถังบรรจุก๊าซที่มีแรงดัน จึงไม่สามารถปรับแก้การวางท่อหรืออุปกรณ์รองรับที่มีอยู่เดิมได้ ตัวหน่วงสำหรับงานท่อของ GERB เป็นโซลูชันที่ดีในการแก้ปัญหาดังกล่าว เพราะมีคุณสมบัติที่สามารถติดตั้งเสริมได้อย่างยอดเยี่ยมและมีความสามารถในการลดแรงสั่นสะเทือนรุนแรงทั่วไป เป้าหมายก็คือการลดระดับแรงสั่นสะเทือนจาก “น่ากังวล” ให้อยู่ในระดับที่ “ยอมรับได้” ในตำแหน่งที่ 6 และ 7 ของยูนิตแรกที่มีการติดตั้ง (เหมือนกับยูนิตอื่นๆ โดยมีความแตกต่างเล็กน้อยในบางจุดเท่านั้น)

ตัวหน่วงแบบหนืด (Viscous Damper) สำหรับลดแรงสั่นสะเทือนของระบบท่อในโรงงานปิโตรเคมี

GERB ได้รับการติดต่อจากบริษัทปิโตรเคมีแห่งหนึ่งในภูมิภาคตะวันออกกลางเพื่อขอความช่วยเหลือในการลดปัญหาแรงสั่นสะเทือนที่เกิดจากโรงแยกก๊าซธรรมชาติแห่งหนึ่ง

โรงแยกก๊าซธรรมชาติทั้งหมด 4 ยูนิตต้องได้รับการแก้ปัญหาเนื่องจากมีระดับแรงสั่นสะเทือนเกินกว่าขีดจำกัดที่อนุญาต (ดูรูปที่ 1) การศึกษากระบวนการภายในของลูกค้าพบว่ามีการไหลเป็นคลื่นที่มีฟองอากาศ (slug flow) ในท่อ ซึ่งก่อให้เกิดแรงภายในที่ไม่สามารถกำจัดได้ เมื่อพิจารณาถึงข้อจำกัดต่างๆ เช่น ท่อขุดเจาะขนาดใหญ่ (36 นิ้ว) ท่อแนวตั้งที่ยาวมาก และข้อเท็จจริงที่ว่าอุปกรณ์รองรับส่วนใหญ่เชื่อมติดอยู่กับถังบรรจุก๊าซที่มีแรงดัน จึงไม่สามารถปรับแก้การวางท่อหรืออุปกรณ์รองรับที่มีอยู่เดิมได้ ตัวหน่วงสำหรับงานท่อของ GERB เป็นโซลูชันที่ดีในการแก้ปัญหาดังกล่าว เพราะมีคุณสมบัติที่สามารถติดตั้งเสริมได้อย่างยอดเยี่ยมและมีความสามารถในการลดแรงสั่นสะเทือนรุนแรงทั่วไป เป้าหมายก็คือการลดระดับแรงสั่นสะเทือนจาก “น่ากังวล” ให้อยู่ในระดับที่ “ยอมรับได้” ในตำแหน่งที่ 6 และ 7 ของยูนิตแรกที่มีการติดตั้ง (เหมือนกับยูนิตอื่นๆ โดยมีความแตกต่างเล็กน้อยในบางจุดเท่านั้น)

การสร้างแบบจำลองและการจําลองระเบียบวิธี

ลูกค้าได้ให้ข้อมูลแบบจำลอง CEASAR II ซึ่งถูกนำเข้าไปในท่อ 2 ดูรูปที่ 2 สำหรับภาพรวมของระบบท่อและรูปที่ 3 สำหรับแนวคิดการติดตั้งตัวหน่วง

มีการตรวจสอบการติดตั้งตัวหน่วงต่างๆ เพื่อทำความเข้าใจในผลกระทบ เช่น ตัวหน่วง 2 หรือ 4 ตัวต่อท่อหนึ่งส่วน รูปที่ 3 แสดงระบบที่ติดตั้งตัวหน่วง 2 จุด กรุณาดู [1] คำอธิบายรายละเอียดเกี่ยวกับการสร้างแบบจำลองของตัวหน่วงแบบหนืดหรือ [2] คำอธิบายที่เฉพาะเจาะจงมากขึ้นในวิธีใช้งานในระบบท่อ

ผลการจําลองระเบียบวิธี

มีการเปรียบเทียบการติดตั้งต่อไปนี้:

- ไม่มีตัวหน่วง

- มีตัวหน่วง 2 จุด

- มีตัวหน่วง 4 จุด (ตำแหน่งละ 2 ตัวเรียงประกบกัน)

จากการเปรียบเทียบจะเห็นได้ว่าสามารถลดแรงสั่นสะเทือนได้เป็นอย่างมากที่โหนด 1010 และโหนด 1050 ซึ่งเป็นตำแหน่งที่อยู่ใกล้กับตำแหน่งที่ติดตั้งตัวหน่วงไว้ สำหรับโหนด 1060 ที่อยู่ห่างออกไปจากตำแหน่งที่ติดตั้งตัวหน่วงมีการลดแรงสั่นสะเทือนที่น้อยลง

การเลือกใช้ตัวหน่วง

มีการเลือกใช้ตัวหน่วงในจำนวนที่จะทำให้ลดแรงสั่นสะเทือนได้ดีที่สุดตามเงื่อนไขของตำแหน่งที่จะติดตั้งและความสามารถในการรับแรงของอุปกรณ์รองรับ:

- แรงสูงสุดที่กระทำต่ออุปกรณ์รองรับต้องไม่เกิน 5 กิโลนิวตัน

- จุดติดตั้งอุปกรณ์รองรับที่เหมาะสมมีจำกัด

มีการตัดสินใจว่าจะติดตั้งตัวหน่วงขนาดกลางทั้งหมด 4 ตัวที่ยูนิตนี้ การเลือกขนาดของตัวหน่วงคำนึงข้อจำกัดของกำลังและความแข็งแกร่งที่จำเป็นของอุปกรณ์รองรับที่มีอยู่ในตำแหน่งนั้นๆ นอกจากนี้ยังมีการตัดสินใจว่าจะติดตั้งตัวหน่วงโดยเรียงประกบกันด้วยเพื่อลดแรงบิดที่อาจเกิดขึ้นกับอุปกรณ์รองรับและตัวท่อเอง รูปที่ 7 แสดงแผนภาพการติดตั้งดังกล่าว

การออกแบบข้อรัดแบบใช้แรงเสียดทาน

ลูกค้าขอให้ GERB ออกแบบและผลิตข้อรัดแรงเสียดทานที่ซับซ้อนเพื่อใช้ในการติดตั้งตัวหน่วงโดยเรียงประกบกันนี้ ในขั้นตอนการออกแบบต้องคำนึงถึงประเด็นต่างๆ อย่างเช่น ความสามารถในการรับแรงเสียดทาน การขยายตัวเนื่องจากความร้อน และการป้องกันการกัดกร่อนที่เกิดจากการเสียดสีของท่อเหล็กกล้าไร้สนิมกับข้อรัดเหล็กกล้าคาร์บอน ข้อกำหนดเบื้องต้นมีดังต่อไปนี้:

- ท่อเหล็กกล้าไร้สนิมขนาด 30 นิ้ว

- ข้อรัดเหล็กกล้าคาร์บอนสำหรับการติดตั้งตัวหน่วงโดยเรียงประกบกัน

- อุณหภูมิของเหลวในท่อ 107° C

- อุณหภูมิแวดล้อม +5° C – +55° C

- แรงที่ตัวหน่วงต้องรับทั้งหมดต้องถ่ายโอนผ่านแรงเสียดทานของข้อรัด

- ส่วนประกอบทั้งหมดต้องเป็นไปตามข้อกำหนดด้านกำลังที่จำเป็นของมาตรฐานและกฎระเบียบที่เกี่ยวข้อง

- สามารถติดตั้งได้ในส่วนที่อยู่สูงของโรงงาน

เพื่อป้องกันการกัดกร่อนเนื่องจากการเสียดสีของเหล็กกล้าไร้สนิม จึงมีการออกแบบแผ่นรองสำหรับใส่เข้าไประหว่างข้อรัดกับท่อ ตัวข้อรัดเองมาจาก S355 นอกจากการออกแบบข้อรัดนี้จะเป็นไปตามข้อกำหนดที่กล่าวไว้ข้างต้นแล้ว ยังมีราคาไม่แพงและติดตั้งได้ง่ายด้วย

การผลิต

การผลิตตัวหน่วงและข้อรัดทั้งหมดประกอบขึ้นที่สำนักงานใหญ่ของ GERB ในเมืองเบอร์ลิน ประเทศเยอรมนี การควบคุมคุณภาพและการจัดทำเอกสารการผลิตเป็นไปตามมาตรฐานอุตสาหกรรมและแผนการรับประกันคุณภาพ (Quality Assurance Plan, QAP) อย่างละเอียดที่ตกลงร่วมกับลูกค้า (ดูรูปที่ 8) การผลิตเสร็จทันเวลาและมีการจัดส่งชิ้นส่วนให้กับลูกค้า

การติดตั้งและการควบคุมดูแล

ขั้นตอนการติดตั้งทำร่วมกับลูกค้า โดยที่ลูกค้าเป็นผู้จัดหาเครนและบุคลากร ส่วนวิศวกรที่มีประสบการณ์ของ GERB ที่หน้างานเป็นผู้กำกับดูแลขั้นตอนการติดตั้ง มีการจัดทำคู่มือด้านคุณภาพที่มีคำอธิบายรายละเอียดเกี่ยวกับขั้นตอนการติดตั้งที่จำเป็นทั้งหมด

รูปที่ 9 และ 10 แสดงหน้าจากคู่มือการติดตั้งเพื่อให้เห็นถึงเนื้อหาในคู่มือ [3] เป็นเอกสารอ้างอิงของคู่มือการติดตั้งมาตรฐานของ GERB สำหรับตัวหน่วง การติดตั้งข้อรัดแต่ละชิ้นจะมีคู่มือเฉพาะเป็นของตัวเอง ซึ่งจัดทำมาอย่างถูกต้องแม่นยำสำหรับแผนการติดตั้งข้อรัดนั้นๆ โดยเฉพาะ

การยืนยันผลลัพธ์ที่วัดได้

ตารางที่ 2 แสดงผลจากสถานะของ 4 ยูนิตก่อนติดตั้งตัวหน่วงเทียบกับหลังติดตั้งตัวหน่วง นอกจากยูนิต 2 ที่ไม่ได้มีปัญหามาตั้งแต่แรก ระดับแรงสั่นสะเทือนของระบบทั้งหมดลดลงจากระดับ “น่ากังวล” มาอยู่ในระดับที่ “ยอมรับได้” การลดแรงสั่นสะเทือนอยู่ในช่วงประมาณ 60% ถึง 80% โดยมีค่าเฉลี่ยโดยรวม 68% (สำหรับยูนิต 1, 3 และ 4) ซึ่งมากกว่าที่การจําลองระเบียบวิธีคาดไว้ประมาณ 20% ซึ่งคาดไว้ว่าจะมีการลดแรงสั่นสะเทือนได้ประมาณ 45%

ค่าการลดแรงสั่นสะเทือนเฉลี่ยที่สูงนี้บ่งบอกว่าการวางแผน การเลือก การผลิต และการติดตั้งตัวหน่วงมีการดำเนินการอย่างถูกต้อง

สรุป

กรณีศึกษานี้แสดงให้เห็นว่าการใช้ตัวหน่วงแบบหนืดสำหรับงานท่อนั้นมีประสิทธิภาพอย่างยิ่งในการลดแรงสั่นสะเทือนจากการดำเนินงานในระบบท่อที่มีการไหลเป็นคลื่นที่มีฟองอากาศ (slug flow) และปรากฏการณ์ที่คล้ายคลึงกัน การติดตั้งที่อธิบายไว้คุ้มค่าต้นทุนเป็นอย่างมากและสามารถติดตั้งเข้ากับท่อทั้งหมดได้ทั่วทั้งโรงงาน ซึ่งช่วยลดเวลาสูญเปล่าของโรงงานและลดต้นทุนเพิ่มเติมที่เกิดจากระบบขัดข้อง

การลดแรงสั่นสะเทือนเฉลี่ยอยู่ที่ประมาณ 68% ซึ่งมากกว่าค่าที่คำนวณได้จากการจําลองระเบียบวิธีและบ่งชี้ถึงความอนุรักษ์นิยมบางอย่างในแนวทางการทำแบบจำลอง ในขณะเดียวกัน ตัวเลขนี้ก็ให้เห็นว่าการวางแผนเตรียมจุดรองรับและการติดตั้งทั่วไปมีการดำเนินการอย่างมืออาชีพ ซึ่งเป็นสิ่งจำเป็นที่ทำให้ตัวหน่วงทำงานได้อย่างมีประสิทธิภาพสูงสุดเท่าที่จะเป็นไปได้ การออกแบบตัวหน่วงและอุปกรณ์ยึดคำนึงถึงตัวแปรทั้งหมดที่เกี่ยวข้องกับโครงการ ซึ่งเน้นย้ำว่าการจําลองระเบียบวิธีและการใช้ตัวหน่วงในงานท่อนั้นเป็นเครื่องมือที่ใช้ได้จริงและประหยัดคุ้มค่าในการลดแรงสั่นสะเทือนในโรงงานปิโตรเคมี

การสร้างแบบจำลองและการจําลองระเบียบวิธี

ลูกค้าได้ให้ข้อมูลแบบจำลอง CEASAR II ซึ่งถูกนำเข้าไปในท่อ 2 ดูรูปที่ 2 สำหรับภาพรวมของระบบท่อและรูปที่ 3 สำหรับแนวคิดการติดตั้งตัวหน่วง

มีการตรวจสอบการติดตั้งตัวหน่วงต่างๆ เพื่อทำความเข้าใจในผลกระทบ เช่น ตัวหน่วง 2 หรือ 4 ตัวต่อท่อหนึ่งส่วน รูปที่ 3 แสดงระบบที่ติดตั้งตัวหน่วง 2 จุด

ผลการจําลองระเบียบวิธี

มีการเปรียบเทียบการติดตั้งต่อไปนี้:

- ไม่มีตัวหน่วง

- มีตัวหน่วง 2 จุด

- มีตัวหน่วง 4 จุด (ตำแหน่งละ 2 ตัวเรียงประกบกัน)

จากการเปรียบเทียบจะเห็นได้ว่าสามารถลดแรงสั่นสะเทือนได้เป็นอย่างมากที่โหนด 1010 และโหนด 1050 ซึ่งเป็นตำแหน่งที่อยู่ใกล้กับตำแหน่งที่ติดตั้งตัวหน่วงไว้ สำหรับโหนด 1060 ที่อยู่ห่างออกไปจากตำแหน่งที่ติดตั้งตัวหน่วงมีการลดแรงสั่นสะเทือนที่น้อยลง

การเลือกใช้ตัวหน่วง

มีการเลือกใช้ตัวหน่วงในจำนวนที่จะทำให้ลดแรงสั่นสะเทือนได้ดีที่สุดตามเงื่อนไขของตำแหน่งที่จะติดตั้งและความสามารถในการรับแรงของอุปกรณ์รองรับ:

- แรงสูงสุดที่กระทำต่ออุปกรณ์รองรับต้องไม่เกิน 5 กิโลนิวตัน

- จุดติดตั้งอุปกรณ์รองรับที่เหมาะสมมีจำกัด

มีการตัดสินใจว่าจะติดตั้งตัวหน่วงขนาดกลางทั้งหมด 4 ตัวที่ยูนิตนี้ การเลือกขนาดของตัวหน่วงคำนึงข้อจำกัดของกำลังและความแข็งแกร่งที่จำเป็นของอุปกรณ์รองรับที่มีอยู่ในตำแหน่งนั้นๆ นอกจากนี้ยังมีการตัดสินใจว่าจะติดตั้งตัวหน่วงโดยเรียงประกบกันด้วยเพื่อลดแรงบิดที่อาจเกิดขึ้นกับอุปกรณ์รองรับและตัวท่อเอง รูปที่ 7 แสดงแผนภาพการติดตั้งดังกล่าว

การออกแบบข้อรัดแบบใช้แรงเสียดทาน

ลูกค้าขอให้ GERB ออกแบบและผลิตข้อรัดแรงเสียดทานที่ซับซ้อนเพื่อใช้ในการติดตั้งตัวหน่วงโดยเรียงประกบกันนี้ ในขั้นตอนการออกแบบต้องคำนึงถึงประเด็นต่างๆ อย่างเช่น ความสามารถในการรับแรงเสียดทาน การขยายตัวเนื่องจากความร้อน และการป้องกันการกัดกร่อนที่เกิดจากการเสียดสีของท่อเหล็กกล้าไร้สนิมกับข้อรัดเหล็กกล้าคาร์บอน ข้อกำหนดเบื้องต้นมีดังต่อไปนี้:

- ท่อเหล็กกล้าไร้สนิมขนาด 30 นิ้ว

- ข้อรัดเหล็กกล้าคาร์บอนสำหรับการติดตั้งตัวหน่วงโดยเรียงประกบกัน

- อุณหภูมิของเหลวในท่อ 107° C

- อุณหภูมิแวดล้อม +5° C – +55° C

- แรงที่ตัวหน่วงต้องรับทั้งหมดต้องถ่ายโอนผ่านแรงเสียดทานของข้อรัด

- ส่วนประกอบทั้งหมดต้องเป็นไปตามข้อกำหนดด้านกำลังที่จำเป็นของมาตรฐานและกฎระเบียบที่เกี่ยวข้อง

- สามารถติดตั้งได้ในส่วนที่อยู่สูงของโรงงาน

เพื่อป้องกันการกัดกร่อนเนื่องจากการเสียดสีของเหล็กกล้าไร้สนิม จึงมีการออกแบบแผ่นรองสำหรับใส่เข้าไประหว่างข้อรัดกับท่อ ตัวข้อรัดเองมาจาก S355 นอกจากการออกแบบข้อรัดนี้จะเป็นไปตามข้อกำหนดที่กล่าวไว้ข้างต้นแล้ว ยังมีราคาไม่แพงและติดตั้งได้ง่ายด้วย

การผลิต

การผลิตตัวหน่วงและข้อรัดทั้งหมดประกอบขึ้นที่สำนักงานใหญ่ของ GERB ในเมืองเบอร์ลิน ประเทศเยอรมนี การควบคุมคุณภาพและการจัดทำเอกสารการผลิตเป็นไปตามมาตรฐานอุตสาหกรรมและแผนการรับประกันคุณภาพ (Quality Assurance Plan, QAP) อย่างละเอียดที่ตกลงร่วมกับลูกค้า (ดูรูปที่ 8) การผลิตเสร็จทันเวลาและมีการจัดส่งชิ้นส่วนให้กับลูกค้า

การติดตั้งและการควบคุมดูแล

ขั้นตอนการติดตั้งทำร่วมกับลูกค้า โดยที่ลูกค้าเป็นผู้จัดหาเครนและบุคลากร ส่วนวิศวกรที่มีประสบการณ์ของ GERB ที่หน้างานเป็นผู้กำกับดูแลขั้นตอนการติดตั้ง มีการจัดทำคู่มือด้านคุณภาพที่มีคำอธิบายรายละเอียดเกี่ยวกับขั้นตอนการติดตั้งที่จำเป็นทั้งหมด

รูปที่ 9 แสดงหน้าจากคู่มือการติดตั้งเพื่อให้เห็นถึงเนื้อหาในคู่มือ [3] เป็นเอกสารอ้างอิงของคู่มือการติดตั้งมาตรฐานของ GERB สำหรับตัวหน่วง การติดตั้งข้อรัดแต่ละชิ้นจะมีคู่มือเฉพาะเป็นของตัวเอง ซึ่งจัดทำมาอย่างถูกต้องแม่นยำสำหรับแผนการติดตั้งข้อรัดนั้นๆ โดยเฉพาะ

การยืนยันผลลัพธ์ที่วัดได้

ตารางที่ 2 แสดงผลจากสถานะของ 4 ยูนิตก่อนติดตั้งตัวหน่วงเทียบกับหลังติดตั้งตัวหน่วง นอกจากยูนิต 2 ที่ไม่ได้มีปัญหามาตั้งแต่แรก ระดับแรงสั่นสะเทือนของระบบทั้งหมดลดลงจากระดับ “น่ากังวล” มาอยู่ในระดับที่ “ยอมรับได้” การลดแรงสั่นสะเทือนอยู่ในช่วงประมาณ 60% ถึง 80% โดยมีค่าเฉลี่ยโดยรวม 68% (สำหรับยูนิต 1, 3 และ 4) ซึ่งมากกว่าที่การจําลองระเบียบวิธีคาดไว้ประมาณ 20% ซึ่งคาดไว้ว่าจะมีการลดแรงสั่นสะเทือนได้ประมาณ 45%

ค่าการลดแรงสั่นสะเทือนเฉลี่ยที่สูงนี้บ่งบอกว่าการวางแผน การเลือก การผลิต และการติดตั้งตัวหน่วงมีการดำเนินการอย่างถูกต้อง

สรุป

กรณีศึกษานี้แสดงให้เห็นว่าการใช้ตัวหน่วงแบบหนืดสำหรับงานท่อนั้นมีประสิทธิภาพอย่างยิ่งในการลดแรงสั่นสะเทือนจากการดำเนินงานในระบบท่อที่มีการไหลเป็นคลื่นที่มีฟองอากาศ (slug flow) และปรากฏการณ์ที่คล้ายคลึงกัน การติดตั้งที่อธิบายไว้คุ้มค่าต้นทุนเป็นอย่างมากและสามารถติดตั้งเข้ากับท่อทั้งหมดได้ทั่วทั้งโรงงาน ซึ่งช่วยลดเวลาสูญเปล่าของโรงงานและลดต้นทุนเพิ่มเติมที่เกิดจากระบบขัดข้อง

การลดแรงสั่นสะเทือนเฉลี่ยอยู่ที่ประมาณ 68% ซึ่งมากกว่าค่าที่คำนวณได้จากการจําลองระเบียบวิธีและบ่งชี้ถึงความอนุรักษ์นิยมบางอย่างในแนวทางการทำแบบจำลอง ในขณะเดียวกัน ตัวเลขนี้ก็ให้เห็นว่าการวางแผนเตรียมจุดรองรับและการติดตั้งทั่วไปมีการดำเนินการอย่างมืออาชีพ ซึ่งเป็นสิ่งจำเป็นที่ทำให้ตัวหน่วงทำงานได้อย่างมีประสิทธิภาพสูงสุดเท่าที่จะเป็นไปได้ การออกแบบตัวหน่วงและอุปกรณ์ยึดคำนึงถึงตัวแปรทั้งหมดที่เกี่ยวข้องกับโครงการ ซึ่งเน้นย้ำว่าการจําลองระเบียบวิธีและการใช้ตัวหน่วงในงานท่อนั้นเป็นเครื่องมือที่ใช้ได้จริงและประหยัดคุ้มค่าในการลดแรงสั่นสะเทือนในโรงงานปิโตรเคมี

เอกสารอ้างอิง

[1] คำอธิบายของคุณสมบัติที่ขึ้นกับความถี่ของแดมเปอร์ยืดหยุ่นแบบหนืด

Barutzki, GERB, December 2006, pdf

[2] การปรับปรุงอายุการใช้งานและความปลอดภัยของระบบท่อโดยการใช้ตัวหน่วงแบบหนืด, สำหรับงาน Middle East Static Convention 2018

Fischer, Barutzki, GERB, March 2018, pdf

[3] คำแนะนำสำหรับการขนส่ง การติดตั้ง การบำรุงรักษา และการกำจัดสำหรับตัวหน่วงงานท่อทุกประเภท

Fischer, Barutzki, GERB, April 2020, pdf

หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับเอกสารอ้างอิงข้างต้น กรุณาติดต่อเรา

เอกสารอ้างอิง

[1] คำอธิบายของคุณสมบัติที่ขึ้นกับความถี่ของแดมเปอร์ยืดหยุ่นแบบหนืด

Barutzki, GERB, December 2006, pdf

[2] การปรับปรุงอายุการใช้งานและความปลอดภัยของระบบท่อโดยการใช้ตัวหน่วงแบบหนืด, สำหรับงาน Middle East Static Convention 2018

Fischer, Barutzki, GERB, March 2018, pdf

[3] คำแนะนำสำหรับการขนส่ง การติดตั้ง การบำรุงรักษา และการกำจัดสำหรับตัวหน่วงงานท่อทุกประเภท

Fischer, Barutzki, GERB, April 2020, pdf

หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับเอกสารอ้างอิงข้างต้น กรุณาติดต่อเรา

แชร์โพสต์นี้

แหล่งข้อมูลเพิ่มเติม

หากคุณต้องการข้อมูลเพิ่มเติมเกี่ยวกับหัวข้อนี้

กรุณาติดต่อสอบถามเราได้เสมอ

วิศวกรโครงการของเราจะตอบกลับคุณโดยเร็วที่สุด

แหล่งข้อมูลเพิ่มเติม

หากคุณต้องการข้อมูลเพิ่มเติมเกี่ยวกับหัวข้อนี้

กรุณาติดต่อสอบถามเราได้เสมอ

วิศวกรโครงการของเราจะตอบกลับคุณโดยเร็วที่สุด